即便在当今的高科技时代,许多企业对其压缩空气系统的健康状况仍缺乏全面了解,往往采取 “宁可信其有,不可信其无” 的态度,过早更换部件。这种侧重于常规或推荐的压缩机维护方式,常常给压缩空气用户带来数千美元的额外维护费用,实属不必要。

设备与系统维护领域正发生一场变革,即故障预测与健康管理(PHM),它有别于预测性维护(PdM)。预测性维护运用红外检测、振动监测和油液分析等类似的诊断工具,呈现部件当前的状态,但不会对测量参数进行关联分析和趋势研判。而故障预测作为一门科学学科,通过对具有统计显著性的系统样本进行建模,得出 “剩余使用寿命”(RUL)。故障预测中使用的算法着重评估部件相较于 “初始” 健康状态的退化程度,以及部件何时将无法再发挥其应有功能。

在压缩空气系统的故障预测方面,明确应测量哪些参数以及如何分析这些参数,有助于形成基于状态的维护(CBM)的良好实践。

全面的系统洞察,助力制定有效的维护策略并延长正常运行时间

流体和振动水平、噪音以及空气温度,都是评估压缩空气系统健康状况的良好参数。尽管压缩机控制器和性能指标能提供某些读数,但企业往往缺乏对其设备的全面了解,也不清楚压缩空气系统不同部件之间的相互关系。仅获取设备的实时快照是不够的 —— 工厂需要一种能够预测设备未来状态的方法。

基于状态的维护系统可确保系统的所有部件都高效运行,并帮助操作人员预测未来可能出现的问题。这种监测方式运用独特的算法,根据设备的实际维护需求计算和预测服务间隔,而非仅仅依据行业平均值。

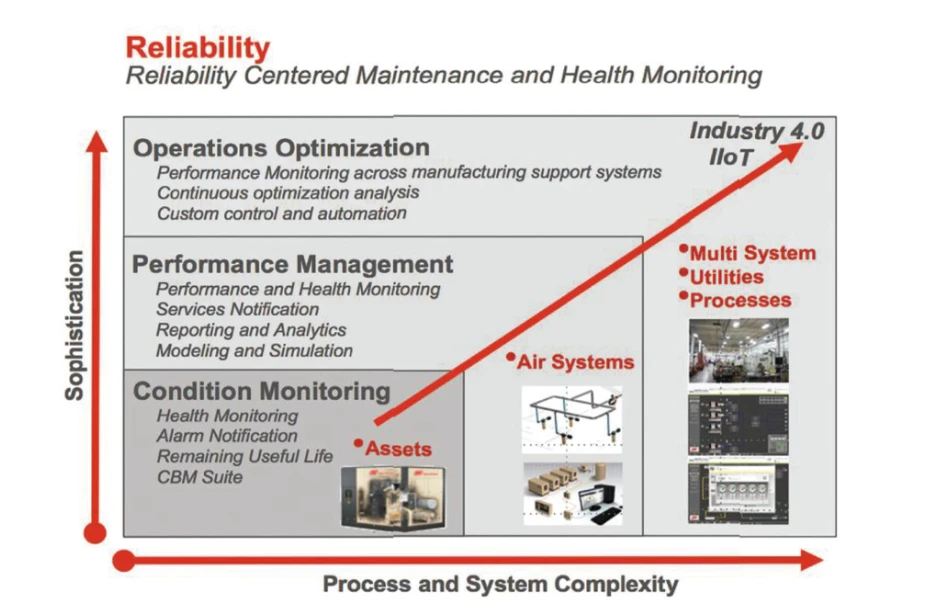

基于状态的维护主要分为三个层级,每个层级相互关联,能为设备经理提供深入洞察,使其能根据设备的实际情况做出明智、合理的决策。

1. 润滑油基于状态的维护:通过取样和实验室检测对润滑油进行监测,确定污染物、流体完整性水平以及流体中的金属含量。了解油液的健康状况,可确保在合适的时间更换油液。更换过早会产生不必要的费用,更换过晚则会缩短压缩元件(即机头)的寿命。油液的健康状况是压缩机健康状况的指示器,就像血液检测之于人体一样。此外,通过油液中的金属含量,可判断机头的磨损和老化迹象。例如,润滑油中金属含量过高,根据其中循环的金属类型,可能表明转子或轴承正在磨损。金属的另一来源可能是热交换器或油液接触的其他通道。因此,润滑油中的金属含量也为机械基于状态的维护层级提供了信息。

2. 机械基于状态的维护:除了润滑油基于状态的维护外,冲击脉冲监测通过检查振动和噪音水平,全面了解机头的健康状况。这通常需要专用仪器和传感器来精确检测振动和噪音水平。高噪音或高振动水平可能表明存在轴承磨损或转子退化等问题。通过振动监测追踪磨损情况,并结合油液中金属的检测结果,可建立相关性和预测模型,从而判断剩余使用寿命。

3. 气动基于状态的维护:这种监测方式深入审视空气质量,以确保整个系统高效运行。借助基于状态的监测,工厂能根据其独特系统的实际情况做出更优决策。英格索兰提供此类服务。经过认证的服务技术人员会前往企业,开展所谓的空气系统建模与仿真(ASMS)。空气系统建模与仿真包括创建整个压缩空气系统的电子模型,从供给侧的压缩机和附件,到管道分配网络,再到终端用气设备。压缩空气系统是动态的 —— 会随时间不断变化,而通过空气系统建模与仿真技术的进步,工厂能更好地了解其特定的压缩空气系统。这种级别的监测会测试系统内的压缩空气、管道中的气压、气流水平、湿度等。空气系统建模与仿真还能指出系统需要增添哪些设备。例如,如果测试显示空气中湿度较高,则表明系统可能需要干燥技术,在空气排出系统前对其进行干燥处理。

借助工业物联网与基于状态的维护,重新定义可靠性

工业物联网(IIoT)处于制造业的前沿,互联数据和监测能帮助企业比传统方法更早发现潜在问题,节省时间和资源。互联的压缩空气系统使制造企业能够通过虚拟监测系统和预测未来的维护需求,提高整体效率。此外,一些压缩机控制器和维护云系统运用先进算法和并行处理器,使操作人员能最大限度降低能耗,让压缩空气系统发挥最佳性能。

通过对基于状态的维护采取全系统方法,企业可通过在云端监测和存储数据,了解所有空气系统部件的协同工作方式,从而提高效率。洞悉系统部件之间的相互作用,有助于精确预测维护间隔 —— 无需猜测。从易损件到转子等关键部件,再到终端用气点,数字互联让操作人员能洞察整个流程的每个环节。通过系统设计和诊断实现的这种监测级别,使工厂能保持更高的可靠性水平,这通常被称为 “以可靠性为中心的维护”。